Detektory temperatury oporności (BRT) to rodzaj czujników temperatury, które ze względu na swoją dokładność są szeroko stosowane w różnych zastosowaniach przemysłowych, powtarzalność, i stabilność. Urządzenia te mierzą temperaturę, wykrywając zmianę rezystancji, gdy zmienia się temperatura materiału.

Kluczowa różnica pomiędzy 2-, 3-, i 4-przewodowe czujniki RTD polegają na tym, jak radzą sobie z rezystancją przewodów łączących, przy czym pomiar 2-przewodowy jest najmniej dokładny, ponieważ uwzględnia rezystancję przewodu w pomiarze, 3-drut częściowo to kompensuje, i 4-przewodowy całkowicie eliminuje rezystancję drutu, zapewniając najwyższą dokładność, ale także najbardziej złożone i kosztowne w realizacji; co sprawia, że połączenie 3-przewodowe jest najczęściej stosowaną opcją w zastosowaniach przemysłowych.

2-Drut RTD:

Najprostszy projekt, najtańszy.

Mierzy rezystancję zarówno elementu RTD, jak i przewodów łączących, co prowadzi do niedokładnych odczytów, szczególnie w przypadku długich przewodów.

Nadaje się do zastosowań, w których wysoka dokładność nie jest krytyczna.

3-Drut RTD:

Wykorzystuje dodatkowy przewód, aby częściowo skompensować rezystancję przewodów łączących.

Zapewnia lepszą dokładność w porównaniu do przewodów 2-przewodowych, co czyni go najczęściej używanym w warunkach przemysłowych.

Zapewnia dobrą równowagę pomiędzy dokładnością i kosztami.

4-Drut RTD:

Uważana za najdokładniejszą konfigurację, ponieważ całkowicie izoluje rezystancję elementu RTD od przewodów łączących.

Wymaga bardziej złożonego obwodu i jest często używany w zastosowaniach laboratoryjnych, gdzie wymagana jest wysoka precyzja.

Kluczowe punkty do zapamiętania:

Dokładność: 4-drut > 3-drut > 2-drut

Koszt: 2-drut < 3-drut < 4-drut

Aplikacja: 2-drut do podstawowych zastosowań, 3-drut do większości zastosowań przemysłowych, 4-drut do pomiarów o dużej precyzji

Sondy RTD są dostępne w różnych konfiguracjach, w tym 2-przewodowe, 3-drut, i modele 4-przewodowe. Pomiędzy tymi typami istnieją znaczne różnice, które należy wziąć pod uwagę przy wyborze odpowiedniego urządzenia do danego zastosowania.

Czynniki do rozważenia

Przy wyborze pomiędzy 2-przewodowym, 3-drut, i 4-przewodowe czujniki RTD, należy wziąć pod uwagę kilka czynników, w tym:

Czynniki środowiskowe

Niektóre czynniki środowiskowe, jak wysoki poziom szumów lub zakłóceń elektrycznych, może powodować zakłócenia, które mogą powodować błędy pomiarowe.

Wymagania aplikacji

Różne zastosowania wymagają różnych progów dokładności. Absolutnie istotne jest, aby czujnik zapewniał wystarczającą dokładność dla konkretnego zastosowania.

Ograniczenia budżetowe

Przy wyborze czujnika RTD do konkretnego zastosowania, koszt jest ważnym czynnikiem. Ponieważ konfiguracja 4-przewodowa obejmuje więcej komponentów, 4-Przewodowe czujniki RTD są zwykle droższe niż 2-przewodowe lub 3-przewodowe czujniki RTD.

Typy konfiguracji przewodów RTD

Konfiguracja obwodu RTD określa dokładność obliczania rezystancji czujnika i stopień, w jakim rezystancja zewnętrzna w obwodzie może zniekształcić odczyt temperatury.

Każdy z trzech typów konfiguracji, 2-drut, 3-drut, i 4-przewodowy, ma swoje zalety i wady, a wybór odpowiedniego zależy od zastosowania. Poprzez zrozumienie cech każdej konfiguracji, inżynierowie i technicy mogą zapewnić najbardziej efektywne wykorzystanie czujnika RTD.

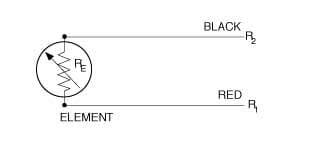

2-Konfiguracja przewodu RTD

Konfiguracja 2-przewodowego RTD jest najprostszą z konstrukcji obwodów RTD. W tej konfiguracji szeregowej, pojedynczy przewód łączy każdy koniec elementu RTD z urządzeniem monitorującym. Ponieważ rezystancja obliczona dla obwodu uwzględnia rezystancję pomiędzy przewodami a złączem RTD oraz rezystancję w elemencie, wynik zawsze będzie zawierał pewien stopień błędu.

Okręgi reprezentują granice elementów w punktach kalibracji. Rezystancja RE jest pobierana z elementu rezystorowego, i ta wartość pozwoli nam na dokładny pomiar temperatury. Niestety, kiedy dokonujemy pomiaru rezystancji, przyrząd wskaże RTOTAL:

Gdzie RT = R1 + R2 + R3

Spowoduje to wyświetlenie wyższego odczytu temperatury niż faktycznie zmierzony odczyt temperatury. Chociaż błąd ten można zmniejszyć, stosując wysokiej jakości przewody pomiarowe i złącza, nie da się go całkowicie wyeliminować.

Dlatego, konfiguracja 2-przewodowego czujnika RTD jest najbardziej użyteczna w przypadku stosowania z czujnikami o wysokiej rezystancji lub w zastosowaniach, w których nie jest wymagana bardzo wysoka dokładność.

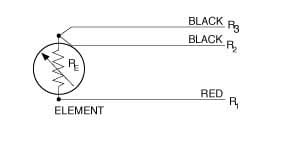

3-Konfiguracja przewodu RTD

Konfiguracja 3-przewodowego RTD jest najczęściej stosowaną konstrukcją obwodu RTD i często jest spotykana w procesach przemysłowych i zastosowaniach monitorowania. W tej konfiguracji, dwa przewody łączą element czujnikowy z urządzeniem monitorującym po jednej stronie elementu czujnikowego, a jeden przewód łączy go z drugiej strony.

Jeżeli stosowane są trzy przewody tego samego typu i mają one jednakową długość, wtedy R1 = R2 = R3. Mierząc rezystancję przewodów 1 I 2 i element rezystancyjny, całkowity opór układu (R1 + R2 + ODNOŚNIE) jest mierzone.

Jeśli rezystancję mierzy się także poprzez przewody 2 I 3 (R2 + R3), mamy tylko rezystancję przewodów, i ponieważ wszystkie rezystancje przewodów są równe, odejmując tę wartość (R2 + R3) od całkowitego oporu układu ( R1 + R2 + ODNOŚNIE) pozostawia tylko RE, i dokonano dokładnego pomiaru temperatury.

Ponieważ jest to wynik średni, pomiar będzie dokładny tylko wtedy, gdy wszystkie trzy przewody będą miały tę samą rezystancję.

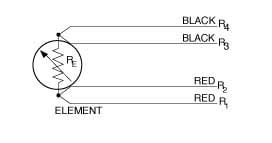

4-Konfiguracja przewodu RTD

Ta konfiguracja jest najbardziej złożona, a zatem najbardziej czasochłonna i kosztowna w instalacji, ale daje najdokładniejsze wyniki.

Napięcie wyjściowe mostka pośrednio wskazuje rezystancję czujnika RTD. Most wymaga czterech przewodów łączących, zewnętrzne źródło zasilania, i trzy rezystory o zerowym współczynniku temperaturowym. Aby zapobiec wystawieniu trzech rezystorów mostkowych na działanie tej samej temperatury, co czujnik RTD, czujnik RTD jest odizolowany od mostka parą przedłużaczy.

Te przedłużacze odtwarzają problem, który napotkaliśmy na początku: rezystancja przedłużaczy wpływa na odczyt temperatury. Efekt ten można zminimalizować, stosując konfigurację mostka trójprzewodowego.

W konfiguracji 4-przewodowej RTD, dwa przewody łączą element czujnikowy z urządzeniem monitorującym po obu stronach elementu czujnikowego. Jeden zestaw przewodów dostarcza prąd do pomiaru, a drugi zestaw przewodów mierzy spadek napięcia na rezystorze.

W konfiguracji 4-przewodowej, przyrząd dostarcza prąd stały (I) poprzez leady zewnętrzne 1 I 4. Mostek Wheatstone'a RTD tworzy nieliniową zależność pomiędzy zmianami rezystancji a zmianami napięcia wyjściowego mostka. Już i tak nieliniowa charakterystyka RTD w zakresie rezystancji temperaturowej jest dodatkowo skomplikowana przez potrzebę dodatkowego równania w celu przekształcenia napięcia wyjściowego mostka na równoważną impedancję RTD.

Spadek napięcia mierzony jest na wewnętrznych przewodach 2 I 3. Dlatego, od V = IR, znamy opór samego elementu, nie ma wpływu na rezystancję przewodu. Jest to zaleta w porównaniu z konfiguracją 3-przewodową, jeśli stosowane są różne przewody, co rzadko się zdarza.

Ta 4-przewodowa konstrukcja mostka w pełni kompensuje całą rezystancję w przewodach i złączach między nimi. Konfiguracja 4-przewodowego czujnika RTD jest stosowana głównie w laboratoriach i innych środowiskach, gdzie wymagana jest wysoka dokładność.

2-Konfiguracja przewodu z pętlą zamkniętą

Kolejna opcja konfiguracji, choć dziś rzadkie, to standardowa konfiguracja 2-przewodowa z zamkniętą pętlą przewodów obok niej. Ta konfiguracja działa tak samo jak konfiguracja 3-przewodowa, ale wykorzystuje do tego dodatkowy przewód. Dostarczona jest oddzielna para przewodów w postaci pętli, która zapewnia kompensację rezystancji przewodu i zmian środowiskowych rezystancji przewodu.

Wniosek

Konfiguracje RTD są cennym narzędziem w przemyśle – w stanie spełnić większość wymagań dotyczących dokładności. Przy odpowiednim wyborze konfiguracji, Sondy RTD mogą zapewnić dokładne pomiary, które są niezawodne i powtarzalne w różnych trudnych warunkach. Aby osiągnąć najlepsze rezultaty, ważne jest, aby w pełni zrozumieć różne dostępne typy konfiguracji przewodów i wybrać tę, która najlepiej odpowiada potrzebom aplikacji. Przy odpowiedniej konfiguracji, Czujniki RTD są w stanie zapewnić dokładne i niezawodne pomiary temperatury.

English

English Afrikaans

Afrikaans العربية

العربية বাংলা

বাংলা bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(简体)

中文(简体) 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά हिन्दी; हिंदी

हिन्दी; हिंदी Magyar

Magyar Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Lietuvių kalba

Lietuvių kalba македонски јазик

македонски јазик Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska ภาษาไทย

ภาษาไทย Türkçe

Türkçe Українська

Українська اردو

اردو Tiếng Việt

Tiếng Việt