Otporni temperaturni detektori ili RTD mogu biti jednostavne vrste temperaturnih senzora. Ovi uređaji rade na principu da se otpor metala mijenja s temperaturom. Čisti metali općenito imaju pozitivan temperaturni koeficijent otpora, što znači da njihov otpor raste s porastom temperature. RTD uređaji rade u širokom temperaturnom rasponu od -200 °C do +850 °C i nude visoku točnost, izvrsna dugoročna stabilnost, i ponovljivost.

U ovom članku, razgovarat ćemo o kompromisima korištenja RTD-a, metali koji se u njima koriste, dvije vrste RTD-a, i kako se RTD uređaji uspoređuju s termoparovima.

Prije nego što zaronimo, pogledajmo primjer dijagrama primjene kako bismo bolje razumjeli osnove RTD-a.

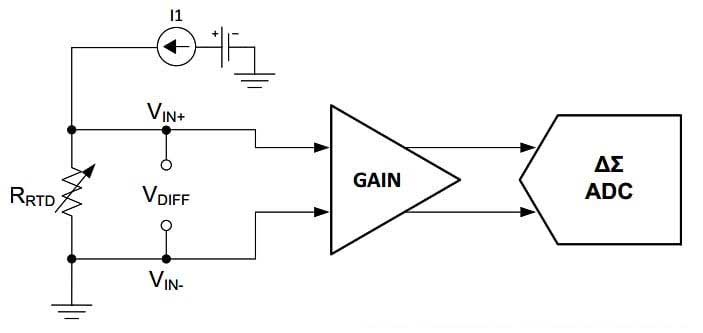

Primjer dijagrama primjene RTD-a

RTD su pasivni uređaji koji sami ne generiraju izlazni signal. Lik 1 prikazuje pojednostavljeni dijagram primjene RTD-a.

Lik 1. Primjer dijagrama primjene RTD-a.

Uzbudna struja I1 prolazi kroz temperaturno ovisan otpor senzora. Ovo proizvodi signal napona koji je proporcionalan struji pobude i otporu RTD-a. Napon preko RTD-a se tada pojačava i šalje u ADC (analogno-digitalni pretvarač) za proizvodnju digitalnog izlaznog koda koji se može koristiti za izračunavanje RTD temperature.

Ustupci korištenja RTD senzora – prednosti i nedostaci RTD senzora

Prije nego što zaronimo, važno je napomenuti da će detalji o kondicioniranju RTD signala biti obrađeni u budućem članku. Za ovaj članak, Želim istaknuti neke osnovne nedostatke pri korištenju RTD sklopova.

Prvi, imajte na umu da je struja pobude obično ograničena na oko 1 mA za smanjenje učinaka samozagrijavanja. Kada uzbudna struja teče kroz RTD, stvara I2R ili Jouleovo zagrijavanje. Učinci samozagrijavanja mogu podići temperaturu senzora na vrijednosti iznad temperature okoline koja se stvarno mjeri. Smanjenje pobudne struje može smanjiti učinak samozagrijavanja. Također je vrijedno spomenuti da učinak samozagrijavanja ovisi o mediju u koji je RTD uronjen. Na primjer, RTD smješten u mirnom zraku može doživjeti značajnije učinke samozagrijavanja nego RTD uronjen u tekuću vodu.

Za danu detektabilnu promjenu temperature, promjena napona RTD-a trebala bi biti dovoljno velika da nadvlada šum sustava, kao i pomake i pomake različitih parametara sustava. Budući da samozagrijavanje ograničava uzbudnu struju, moramo koristiti RTD s dovoljno velikim otporom, čime se stvara veliki napon za nizvodni blok za obradu signala. Dok je veliki RTD otpor poželjan kako bi se smanjile pogreške mjerenja, ne možemo proizvoljno povećati otpor jer veći otpor RTD-a rezultira sporijim vremenom odziva.

RTD metali: Razlike između platine, Zlato, i bakreni RTD-ovi

Teoretski, bilo koja vrsta metala može se koristiti za izradu RTD-a. Prvi RTD koji je izumio CW Siemens u 1860 koristio bakrenu žicu. Međutim, Siemens je ubrzo otkrio da platinasti RTD-ovi daju preciznije rezultate u širem temperaturnom rasponu.

Danas, platinasti RTD-ovi su temperaturni senzori koji se najčešće koriste za precizno mjerenje temperature. Platina ima linearni odnos otpor-temperatura i vrlo je ponovljiva u širokom temperaturnom rasponu. Uz to, platina ne reagira s većinom zagađujućih plinova u zraku.

Osim platine, dva druga uobičajena RTD materijala su nikal i bakar. Stol 1 daje temperaturne koeficijente i relativnu vodljivost nekih uobičajenih RTD metala.

Stol 1. Temperaturni koeficijenti i relativna vodljivost uobičajenih RTD metala. Podatke ustupio BAPI

| Metali | Relativna vodljivost (bakar = 100% @ 20 ° C) | Temperaturni koeficijent otpora |

| Žareni bakar | 100% | 0.00393 Ω/Ω/°C |

| Zlato | 65% | 0.0034 Ω/Ω/°C |

| Željezo | 17.70% | 0.005 Ω/Ω/°C |

| nikal | 12-16% | 0.006 Ω/Ω/°C |

| Platina | 15% | 0.0039 Ω/Ω/°C |

| Srebro | 106% | 0.0038 Ω/Ω/°C |

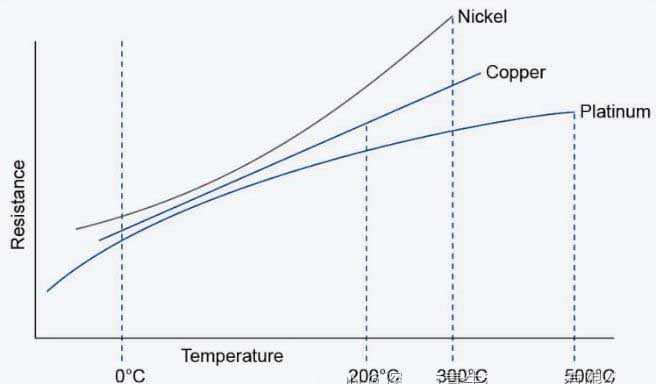

U prethodnom odjeljku, raspravljali smo o tome kako veći RTD otpor može smanjiti pogreške mjerenja. Bakar ima veću vodljivost (ili ekvivalentno, manji otpor) nego platina i nikal. Za zadanu veličinu senzora i struju uzbude, bakreni RTD može proizvesti relativno mali napon. Stoga, bakreni RTD-ovi mogu biti veći izazov za mjerenje malih temperaturnih promjena. Uz to, bakar oksidira na višim temperaturama, pa je i opseg mjerenja ograničen na -200 do +260 ° C. Unatoč tim ograničenjima, bakar se još uvijek koristi u nekim primjenama zbog svoje linearnosti i niske cijene. Kao što je prikazano na slici 2 ispod, od tri uobičajena RTD metala, bakar ima najlinearniju karakteristiku otpor-temperatura.

Lik 2. Otpor vs. temperaturne karakteristike nikla, bakar, i platinasti RTD-ovi. Slika ljubaznošću TE Connectivity

Zlato i srebro također imaju relativno nisku otpornost i rijetko se koriste kao RTD elementi. Nikal ima vodljivost blisku platini. Kao što se može vidjeti na slici 2, nikal nudi promjenu otpora za određenu promjenu temperature.

Međutim, nikal nudi niže temperaturno područje, veća nelinearnost, i veći dugoročni pomak od platine. Dodatno, Otpornost nikla varira od serije do serije. Zbog ovih ograničenja, nikal se prvenstveno koristi u jeftinim aplikacijama kao što su potrošački proizvodi.

Uobičajeni platinasti RTD-ovi su Pt100 i Pt1000. Ovi nazivi opisuju vrstu metala koji se koristi u konstrukciji senzora (platina ili Pt) a nazivni otpor pri 0 ° C, koji je 100 Ω za Pt100 i 1000 Ω za vrste Pt100 i Pt1000, odnosno. Tipovi Pt100 bili su popularniji u prošlosti; međutim, danas je trend prema RTD uređajima s većim otporom, budući da veći otpor osigurava veću osjetljivost i rezoluciju uz male ili nikakve dodatne troškove. RTD-ovi izrađeni od bakra i nikla koriste slične konvencije imenovanja. Stol 2 navodi neke uobičajene vrste.

Stol 2. RTD vrste, materijala, i raspona temperature. Podatke pruža Analog Devices

| Vrsta toplinskog otpornika | Materijal | Raspon |

| Pt100, Pt1000 | Platina (brojevi su otpor na 0 ° C) | -200 °C do +850 ° C |

| Pt200, Pt500 | Platina (brojevi su otpor na 0 ° C) | -200 °C do +850 ° C |

| Cu10, Cu100 | Bakar (brojevi su otpor na 0 ° C) | -100 °C do +260 ° C |

| nikal 120 | nikal (brojevi su otpor na 0 ° C) | -80 °C do +260 ° C |

Osim vrste upotrijebljenog metala, mehanička struktura RTD-a također utječe na rad senzora. RTD se mogu podijeliti u dvije osnovne vrste: tankoslojni i žičani. O ove dvije vrste bit će riječi u sljedećim odjeljcima.

Tanki film vs. Žičani RTD

Za nastavak naše rasprave o RTD-ovima, istražimo dvije vrste: tankoslojni i žičani.

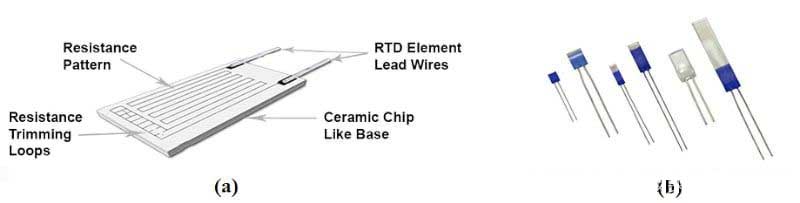

Osnove RTD tankog filma

Struktura tipa tankog filma prikazana je na slici 3(a).

Lik 3. Primjeri tankoslojnih RTD uređaja, gdje (a) prikazuje strukturu i (b) prikazuje različite sveukupne tipove. Slika (modificiran) ljubaznošću Evosensors

U tankom filmu RTD, na keramičku podlogu nanosi se tanak sloj platine. Nakon toga slijedi žarenje i stabilizacija na vrlo visokim temperaturama, te tanki zaštitni sloj stakla koji prekriva cijeli element. Područje obrezivanja prikazano je na slici 3(a) koristi se za podešavanje proizvedenog otpora na određenu ciljanu vrijednost.

Tankoslojni RTD uređaji oslanjaju se na relativno novu tehnologiju koja značajno smanjuje vrijeme sastavljanja i troškove proizvodnje. U usporedbi sa žičanim tipom, koje ćemo detaljno istražiti u sljedećem odjeljku, tankoslojni RTD-ovi su otporniji na oštećenja od udara ili vibracija. Dodatno, tankoslojni RTD-ovi mogu primiti velike otpore na relativno malom području. Na primjer, a 1.6 mm po 2.6 mm senzor pruža dovoljno površine za stvaranje otpora od 1000 Oh. Zbog svoje male veličine, tankoslojni RTD-ovi mogu brzo reagirati na promjene temperature. Ovi uređaji su prikladni za mnoge opće namjene. Nedostaci ove vrste su relativno slaba dugotrajna stabilnost i uzak temperaturni raspon.

Žičani RTD

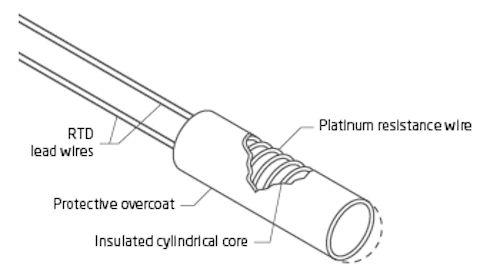

Lik 4. Pregled konstrukcije osnovnog žičanog RTD-a. Slika ljubaznošću PR Electronics

Ova vrsta RTD-a izrađuje se namotavanjem dijela platine oko keramičke ili staklene jezgre. Cijeli je element obično zatvoren unutar keramičke ili staklene cijevi radi zaštite. RTD s keramičkim jezgrama prikladni su za mjerenje vrlo visokih temperatura. Žičani RTD uređaji općenito su precizniji od tankoslojnih tipova. Međutim, skuplji su i lakše se oštećuju vibracijama.

Kako bi se minimaliziralo naprezanje platinaste žice, koeficijent toplinske ekspanzije materijala korištenog u konstrukciji senzora trebao bi odgovarati koeficijentu platine. Identični koeficijenti toplinske ekspanzije minimiziraju promjene otpora uzrokovane dugotrajnim stresom u RTD elementu, čime se poboljšava ponovljivost i stabilnost senzora.

RTD vs. Svojstva termoelementa

Za kraj ovog razgovora o RTD temperaturnim senzorima, ovdje je kratka usporedba između RTD i senzora termoparova.

Termopar proizvodi napon koji je proporcionalan razlici temperature između njegova dva spoja. Termoparovi se napajaju sami i ne zahtijevaju vanjsku pobudu, dok mjerenja temperature temeljena na RTD-u zahtijevaju pobudnu struju ili napon. Izlaz termopara određuje temperaturnu razliku između hladnog i vrućeg spoja, pa je u primjenama termoelemenata potrebna kompenzacija hladnog spoja. S druge strane, kompenzacija hladnog spoja nije potrebna za RTD aplikacije, što rezultira jednostavnijim mjernim sustavom.

Termoparovi se obično koriste u -184 °C do 2300 °C raspon, dok RTD-ovi mogu mjeriti od -200 °C do +850 ° C. Iako su RTD općenito točniji od termoparova, približno su dva do tri puta skuplji od termoparova. Druga je razlika u tome što su RTD-ovi linearniji od termoparova i pokazuju superiornu dugoročnu stabilnost. S termoparovima, kemijske promjene u materijalu senzora mogu smanjiti dugoročnu stabilnost i uzrokovati pomicanje očitanja senzora.

English

English Afrikaans

Afrikaans العربية

العربية বাংলা

বাংলা bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(简体)

中文(简体) 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά हिन्दी; हिंदी

हिन्दी; हिंदी Magyar

Magyar Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Lietuvių kalba

Lietuvių kalba македонски јазик

македонски јазик Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska ภาษาไทย

ภาษาไทย Türkçe

Türkçe Українська

Українська اردو

اردو Tiếng Việt

Tiếng Việt